稀固科技在江西落地的氟化锂母液资源化项目,正是针对这一课题取得的关键突破。该项目采用公司自主创新的动态固相萃取系统,在高氟环境中锂回收率超过98%,解吸液锂浓度达20 g/L,实现了氟化锂母液的高效资源化利用。

01 行业困境:氟化锂母液提锂的技术挑战

氟化锂是锂电池电解质、光学材料及核工业领域的关键原料,但其生产过程中常伴随高盐废水排放与资源浪费问题。

传统工艺中,氟化锂母液的处理往往导致氟、锂资源流失,且产生大量含氟废渣,增加环保成本。

在氟化锂母液这一高氟、高离子强度环境下,仅凭单一方法极难兼顾高回收率、纯度、稳定性和低成本。

02 技术破局:动态固相萃取技术的创新之道

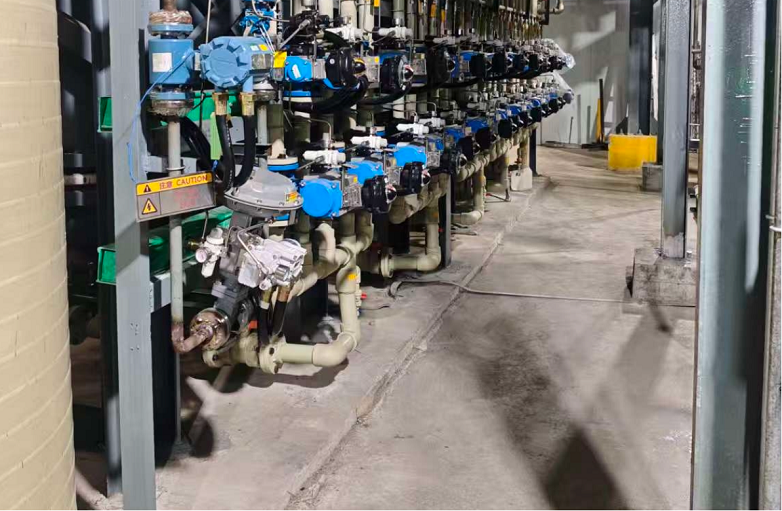

面对这一行业难题,稀固科技开发的动态固相萃取技术(DSPE)通过四个关键步骤,实现了在高氟环境中对锂离子的高效选择性回收。

耐氟抗腐蚀树脂设计是基础。稀固科技所研发一种耐氟、长寿命、抗污染的定向树脂,正是以适应高氟母液环境,在高干扰条件下仍能保持吸附效率与循环稳定性。

定向官能团配体选择是关键。该技术通过分子层面的精准设计,使树脂对Li⁺具备优异亲和力,同时有效抑制F⁻的竞争吸附,解决了高氟环境下选择性低的难题。

工艺参数优化增强了技术适应性。通过精确控制流速、停留时间、离子强度及pH值等参数,使Li⁺有足够接触机会,而干扰离子因扩散/竞争限制被抑制。

智能解吸与再生策略延长了系统寿命。通过选择合适的洗脱剂与条件实现高锂释放率且对树脂损伤最小,确保技术可长期稳定运行。

03 技术比较:为何不适用传统蒸发法

与传统蒸发法相比,动态固相萃取技术展现出明显优势。

蒸发法风险高、成本大。在高氟、高杂质母液环境下,蒸发浓缩法会同时将盐、氟、杂质浓缩,从而造成结垢、设备腐蚀、杂质积累等难题。

而直接锂提取趋势已成为方向。在锂提取领域,“直接锂提取”(DLE)被视为绕开蒸发池的先进路径,能够缩短周期、降低水/土地占用。

动态固相萃取技术的高选择性可在温和条件下进行分离,通过定向吸附/解吸方式,在常温条件下分离锂,不需要高温、蒸汽或大规模蒸发设备。

04 实践验证:江西氟化锂提锂项目的数据与成果

稀固科技在江西的氟化锂母液提锂项目的实践数据,验证了该技术的可行性。

在江西项目中,该技术处理锂浓度仅0.36 g/L的氟化锂母液,锂回收率超过98%,解吸液锂浓度高达20 g/L,实现了资源的高效富集。

该系统可实现每年300天、24小时连续稳定运行,且全过程无新增废水,在实现资源回收的同时,兼顾了环保要求。

05 未来趋势:技术发展与市场前景

随着锂资源需求持续增长,氟化锂母液提锂技术发展呈现三个明显趋势。

高性能耐氟抗污染树脂材料将成为核心基础。行业研究表明,锂的直接提取材料正向高稳定性、高选择性方向发展。

耦合组合路线正成为主流。单一技术难以兼顾回收率、纯度、能耗与稳定性。稀固科技的动态固相萃取技术结合工艺与设备创新,形成了一套完整的耦合体系。

模块化标准化设计助推技术普及。稀固科技使用的柔性设备,使得从中试到工业化、从一条母液线到多条路线的部署都能快速实现,大大降低了工程风险与时间成本。

随着双极膜电渗析、新型复合萃取剂等创新技术的不断涌现,锂资源回收领域正迎来一场技术革命。

稀固科技的动态固相萃取技术作为其中的重要突破,不仅破解了氟化锂母液回收的行业痛点,更重塑了含锂废水利用的价值链条。

在锂资源日益稀缺的背景下,这项技术通过精准回收模式,既缓解了原生锂矿开采压力,又为企业创造了新的利润增长点,为新能源产业的绿色可持续发展提供了坚实支撑。

稀固科技:www.xigutech.com